Pendahuluan, dalam dunia pengujian material, kita biasa mengenal ada dua klasifikasi pengujian, yaitu Destructive Test dan Non Destructive Test. Destructive test merupakan pengujian merusak, biasa dilakukan menggunakan specimen uji yang kemudian dilakukan pengujian dan dilakukan analisa hasil. Sedangkan Non Destruvtive Test merupakan pengujian tidak merusak, dapat dilakukan di specimen uji maupun di produk jadi ketika memasuki tahap Quality Control.

Pada pembahasan sebelumnya, kita sudah membahas mengenai macam-macam pengujian merusak, mulai dari Tensile Test, Hardness Test, Metallography Test, hingga Impact Test. Pada pembahasan kali ini, kita akan membahas mengenai salah satu pengujian tidak merusak yang digunakan untuk mengetahui cacat pada permukaan material atau benda yang diuji, yaitu Liquid Penetrant Test.

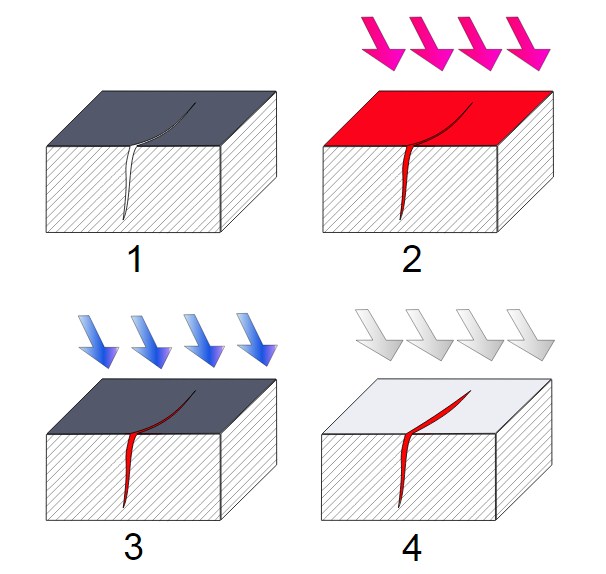

Liquid Penetrant Test merupakan salah satu uji tidak merusak (Non Destructive Test) yang bertujuan untuk mengetahui cacat yang terjadi pada bagian surface (permukaan) benda uji. Pengujian ini biasa dilakukan pada material setelah dilakukan pengelasan. Metode pengujian penetrant ini menggunakan pinsip kapilaritas, dimana kapilaritas ini lah yang nantinya akan menunjukkan letak-letak discontinuitas yang terjadi.

Sejarah Penetrant Test

Apabila kita melihat ke belakang, sejarah uji penetrant ini bermula ketika awal tahun 1900 an metode kapilaritas digunakan dalam industri perkeretaapian untuk memeriksa komponen mesin pada lokomotip, ketika itu uji penetrant masih disebut dengan metoda “minyak dan kapur”, hal ini dikarenakan untuk pengaplikasiannya menggunakan minyak lumas hitam dan bubuk kapur.

Minyak lumas hitam yang sudah diencerkan menggunakan minyak tanah diaplikasikan sebagai penetrant, yang kemudian dibersihkan lalu dilanjutkan dengan pengaplikasian bubuk kapur sebagai developer, selanjutnya oli yang masih tersisa dan masuk di sela-sela cacat material akan muncul ke permukaan dan menunjukan indikasi cacat. Pada tahun 1940an, penetrant berkembang kembali dengan adanya zat pewarna merah dan fluorescent yang dicampurkan ke dalam oli sebagai bahan pengujian.

Klasifikasi Prosedur

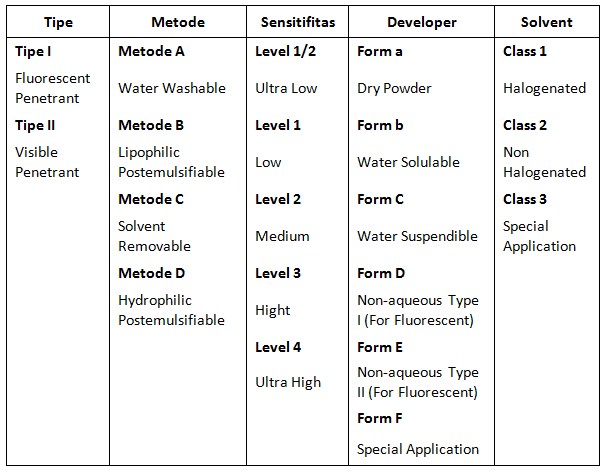

Berdasarkan ASME section V artikel 6 yang menjelaskan mengenai Liquid Penetrant Test, dijelaskan bahwasannya klasifikasi prosedur Liquid Penetrant Test adalah sebagai berikut :

Peralatan dan Bahan :

Bahan-bahan yang akan kita gunakan dalam pengujian penetrant ini, antara lain adalah sebagai berikut :

- Material Uji

- Penetrant

- Cleaner/Remover

- Developer

Sedangkan peralatan yang kita gunakan dalam melakukan uji penetrant antara lain adalah sebagai berikut : - Lampu Tambahan (jika diperlukan)

- Lap Pembersih/Tisu

- Light Meter

Note : Sebuah light meter yang terkalibrasi harus dipakai untuk memeriksa intensitas cahaya pada permukaan benda uji. Light meter harus dikalibrasi minimum setahun sekali atau apabila light meter tersebut selesai di perbaiki. Jika light meter tidak dipakai selama setahun atau lebih kalibrasi harus dilakukan sebelum light meter tersebut digunakan (ASME Sec V article 6 T – 660 Calibration).

Klasifikasi Penetrant Test

Cairan penetrant yang digunnakan dalam pengujian penetrant ini dapat diklasifikasikan berdasarkan jenis zat pewarna yang ditambahkan, yaitu :

- Visible dye penetrants : zat pewarna merah.

- Fluorescent penetrants : zat pewarna hijau-kuning (fluorescent).

- Dual sensitivity penetrants : kombinasi kedua zat pewarna, visible dan fluorescent.

Sedangkan berdasarkan proses pembersihan sisa penetrant dari permukaan benda uji dapat diklasifikasikan menjadi sebagai berikut :

- Water-washable penetrants : dapat dibilas langsung dengan air, karena sudah mengandung zat pengemulsi.

- Post-emulsifiable penetrants : memerlukan pengemulsi terpisah untuk menjadikan penetrant dapat dibilas dengan air.

- Solvent removable penetrants : memerlukan pembersihan dengan solven khusus jika menggunakan penetrant visible dalam kaleng bertekanan.

Apabila dituliskan dalam tabel, maka klasifikasi keseluruhan pada pengujian penetrant dapat dijabarkan sebagai berikut :

Keselamatan Kerja :

Sebelum melakukan pengujian, harus dipastikan bahwa penguji mematuhi prosedur keselamatan kerja, dengan menggunakan APD (Alat Pelindung Diri) sebagai berikut :

- Pakaian dan celana bengkel

- Safety shoes

- Safety Glasses

- Sarung tangan pada saat mengetsa

- Masker

Kemudian hal-hal yang harus diperhatikan pada saat pengaplikasian uji penetrant yaitu, antara lain :

Berhati-hatilah ketika melaksanakan langkah ini, jangan sampai terkena material penetrant secara langsung, karena material penetrant mudah terbakar dan cenderung beracun.

Selalu menggunakan sarung tangan dan masker pernapasan selama pengujian, untuk menghindari kontak langsung dengan material penetrant dan menghirup debu developer secara berlebihan.

Pengaplikasian Penetrant:

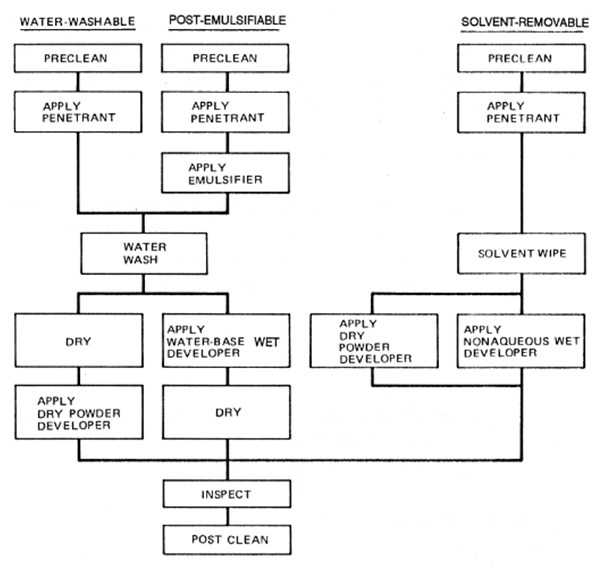

Berikut merupakan flow chart untuk pengaplikasian uji penetrant sesuain dengan klasifikasi dari penetrant yang digunakan :

PERSIAPAN PENGAPLIKASIAN

Permukaan yang akan diuji dan daerah sekitarnya (minimum lebar 25 mm) harus kering dan bersih dari kotoran, minyak, maupun zat pengotor lainnya yang dapat berpotensi menutupi bagian permukaan dan mengganggu proses identifikasi diskontinuitas pada saat pengujian. Proses ini dapat dilakukan menggunakan sikat baja untuk membersihkan permukaan.

PEMBERSIHAN AWAL

Permukaan yang akan diuji dan daerah sekitarnya (minimum lebar 25 mm) yang sebelumnya sudah dilakukan pembersihan kotoran menggunakan sikat baja harus dibersihkan memakai solvent pembersih / cleaner. Pengaplikasian cleaner dilakukan dengan prosedur sebagai berikut :

- Penyemprotan cleaner untuk pembersihan awal bisa langsung dilakukan pada daerah yang akan dilakukan pengujian.

- Setelah dilakukan pembersihan awal, biarkan permukaan material yang akan diuji selama minimal 1 menit, hal ini dilakukan agar cleaner yang ada di dalam diskontinuitas menguap.

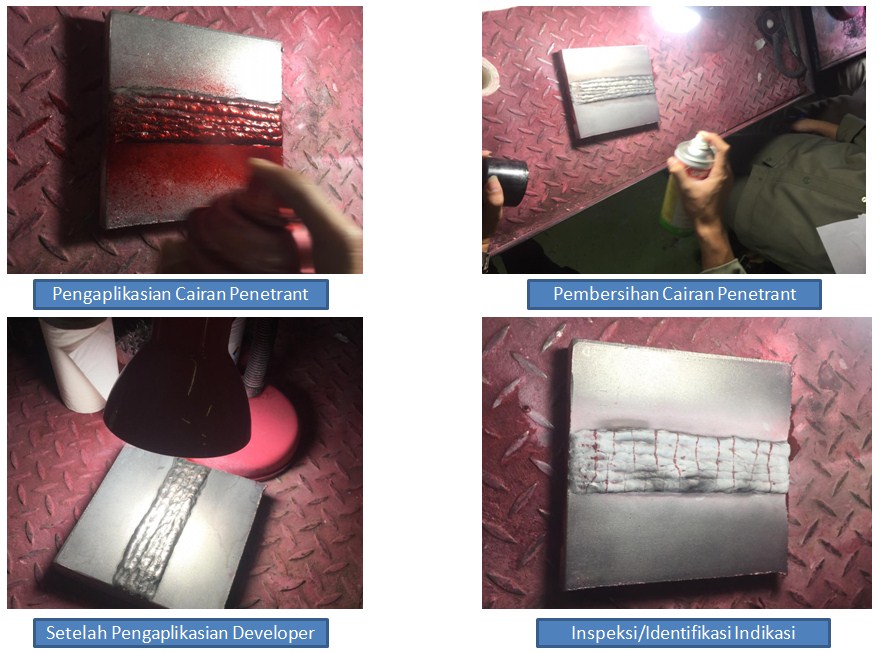

PENGAPLIKASIAN PENETRANT

Setelah material yang diuji sudah melalui tahap-tahap yang ditentukan tadi, maka tahap selanjutnya adalah pengaplikasian developer. Sebelum pengaplikasian developer, kaleng developer harus dikocok terlebih dahulu, hal ini bertujuan supaya terjadi pencampuran yang sempurna dari developer yang akan dilakukan untuk pengujian tersebut. Kemudian, developer harus disemprotkan sampai terbentuk lapisan tipis yang rata. Jarak penyemprotan developer ke benda kerja ini minimal antara 15-20 cm.

- Suhu

Suhu permukaan dari material yang akan dilakukan pengujian dan suhu material penetrant harus diantara 20oC hingga 50oC selama pengujian berlangsung. - Metoda pengaplikasian

Penetrant diaplikasikan dengan cara dioleskan menggunakan kuas, maupun dengan disemprotkan (menyesuaikan dengan klasifikasi penetrant yang digunakan pada pengujian tersebut). - Waktu Penetrasi / Waktu Diam

Waktu penetrasi dilakukan selama minimal 5 (lima) menit dan diiperbolehkan melakukan penambahan penetrant di daerah yang diperiksa selama pengujian, supaya pada daerah tersebut tetap basah oleh penetrant sepanjang waktu penetrasi.

PEMBERSIHAN PENETRANT SISA

Setelah waktu penetrasi (waktu diam) yang sudah dtentukan tercapai, sisa-sisa penetrant yang berada di permukaan benda uji harus dibersihkan dengan cara mengelap permukaan material dengan majun/lap/tisu yang kering dan bersih sampai semua sisa penetrant hilang. Kemudian dilakukan pembersihan kembali menggunakan majun/lap/tisu bersih yang sudah dilembabkan menggunakan cleaner/remover. Pada tahap ini, jangan sampai majun/lap/tisu terlalu basah, untuk meminimalisir hilangnya penetrant yang ada di dalam diskontinuitas/cacat pada material yang sedang dilakukan pengujian tersebut.

Setelah pembersihan selesai, maka biarkan material uji selama minimal 1 menit dan maksimal 10 menit, hal ini bertujuan untuk mengeringkan bagian permukaan material yang akan dilakukan pengaplikasian developer.

PENGAPLIKASIAN DEVELOPER

Setelah material yang diuji sudah melalui tahap-tahap yang ditentukan tadi, maka tahap selanjutnya adalah pengaplikasian developer. Sebelum pengaplikasian developer, kaleng developer harus dikocok terlebih dahulu, hal ini bertujuan supaya terjadi pencampuran yang sempurna dari developer yang akan dilakukan untuk pengujian tersebut. Kemudian, developer harus disemprotkan sampai terbentuk lapisan tipis yang rata. Jarak penyemprotan developer ke benda kerja ini minimal antara 15-20 cm.

CATATAN PENGUJIAN

- Pencahayaan.

Pecahayaan pada saat pengujian harus dilakukan di bawah cahaya langsung dengan intensitas minimal sebesar 1000 Lux (100 fc), di ukur pada permukaan yang sedang dilaukan pengujian. Sumber cahaya dan verifikasi intensitas cahayanya harus didemonstrasikan dan dicatat dalam laporan. - Pengamatan.

Pengamatan terhadap indikasi yang terbentuk dapat dilakukan selama dan setelah pengaplikasian developer, waktu untuk interpretasi akhir dilakukan yaitu antara 10 hingga 30 menit, dihitung setelah developer mongering pada benda kerja yang dilakukan pengujian. - Pembersihan Akhir.

Pembersihan akhir dilakukan setelah pengujian selesai dilakukan, pembersihan akhir harus dilakukan sesegera mungkin dengan cara yang tidak merusak material uji.

MACAM-MACAM INDIKASI Uji Penetrant

Setelah dilakukan tahapan pengujian sesuai prosedur, masuklah kita ke tahapan pengamatan indikasi yang terjadi, indikasi diskontinuitas bisa jadi lebih besar daripada diskontinuitas yang terjadi, tetapi ukuran indikasi inilah yang dipakai sebagai dasar untuk mengevaluasi keberterimaan. Adapun indikasi-indikasi yang terjadi dapat diklasifikasikan menjadi :

- Indikasi Relevan

Merupakan indikasi yang disebabkan oleh adanya cacat/diskontinuitas yang muncul ke permukaan dengan ukuran > 1.5 mm. - Indikasi Non-Relevan

Merupakan indikasi yang disebabkan selain karena diskontinuitas, seperti ketidakteraturan permukaan akibat permesinan, penggerindaan, atau pengelasan. - Indikasi Linier

Merupakan indikasi yang memiliki panjang lebih besar dari tiga kali lebarnya (L > 3W). - Indikasi Rounded

Merupakan indikasi yang memiliki bentuk bundar atau elips dengan panjang kurang dari atau sama dengan tiga kali lebarnya (L ≤ 3W).

Catatan : Tidak diijinkan adanya latar belakang atau warna yang timbul sesuai warna penetrant di daerah yang diperiksa, karena dikhawatirkan dapat menutup indikasi diskontinuitas yang ada, apabila terjadi hal ini maka harus dilakukan pengujian ulang.

Lihat juga : Tempat Pengujian Hardness Test

Syarat Keberterimaan Penetrant Test

Adapun kriteria diterimanya material dari pengujian penetrant ini (sesuai dengan ASME section V article 6) adalah semua permukaan yang dilakukan pengujian harus bebas dari hal-hal berikut :

- Indikasi linier relevan ( > 1.5 mm ).

- Indikasi rounded relevan ( > 5 mm ).

- Empat atau lebih indikasi rounded yang relevan dalam satu garis lurus dengan jarak ≤ 1.5 mm, dari ujung indikasi satu ke ujung indikasi yang lainnya.

Baca juga : Prosedur Tensile Test dan Bentuk Spesimennya

REFERENSI

- Liquid Penetrant Examination Procedure Uji Bahan PPNS

- Hand out liquid penetrant testing NDE ITS

- ASME Section V Article 6

Pengujian penetrant ada pengaruhnya terhadap tebal pipa benda uji. Umpama tebal pipa 18 mm dan 12 mm.

Mohon maaf pak, ini pertanyaan atau pernyataan.

terima kasih

Semangat Terus Mas Ekak dan tim Detech Material Testing Laboratory

Terima kasih mas

Kalau sample las2 an baseplat sudah dicat, apakah masih bisa langsung di penetrant dengan penetrant-cleaner-developer? Atau catnya harus dihilangkan?

Coating harus dihilangkan agar tak menutupi diskontinuitas

benar pak

Maaf ingin bertanya tapi sedikit keluar dari aplikasi penetrant, yaitu utk NDT PAUT. Maksimum temperatur berapa untuk pengelasan bisa dilakukan inspeksi PAUT?

Terima kasih

Artikel yang sangat informatif, bagus pak..

Ada Salam dari Pak Nova Arief S.

Alhamdulillah, salam Pak Arief

Untuk hitungan biaya biasanya per apa (meter, kg)…dan berapa rupiah?

Biasanya perprojek pak hitungannya, untuk harga bisa kontak ke WA kami pak

Untuk metoda Pentrant Test ini, bagaimana cara kita menguji “produk” cairan : cleaner/pentrant/developer yang ada di pasaran itu memenuhi kriteria/syarat kelayakan bahwa produk ini bisa dipakai?

Biasanya dicek expired dan batchnya yang ada di bawah botol, kalau itu masih ok biasanya sudah bisa dipakai. Kalau tidak yakin bisa disemprotkan mas apa bisa berfungsi dengan baik atau sudah mengental

Ijin bertanya, untuk keberterimaan tersebut, alat apa yg digunakan utk mengukur panjangnya (cth:maksmal indikasi rounded 5mm)? apakah harus akurat sesuai persyaratan?

Iya harus akurat, bisa menggunakan jangka sorong kak

Penjelasan diatas disebutkan suhu permukaan material 20 – 50 oC, untuk mengatur agar suhu seperti diatas menggunakan alat apa, terimakasih

Kalau material dibiarkan di ruang terbuka rata rata sebesar itu pak temperaturnya, tidak perlu diatur pakai alat apapun